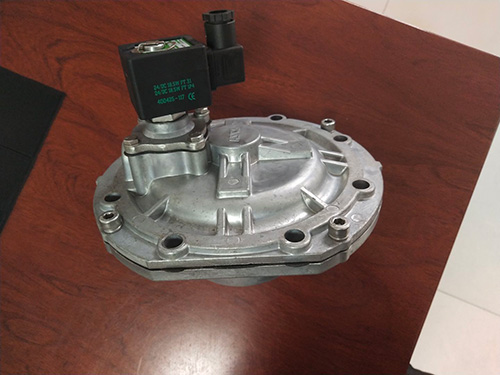

重力浇铸铝件渗漏的综合防治与修理技术

重力浇铸铝件渗漏是铸造过程中常见的质量缺陷,其成因复杂且修理难度大。本文从缺陷机理、防预措施、修理工艺三个维度,系统阐述渗漏问题的综合解决方案,为铸造企业提供从源头控制到后期修理的全流程技术指南。

一、渗漏缺陷的成因分析

铸造工艺因素

浇道设计缺陷:内浇口截面积过小导致金属液流速过快,卷气严重;横浇道无集渣包设计,夹渣进入型腔。

分型面设计不当:未避开铸件主要受力面,飞边与毛刺形成渗漏通道。

浇注参数失控:温度低于630℃时流动性不足,产生冷隔;速度超过60m/s时湍流加剧,气孔率上升。

材料因素

合金成分超标:铁含量>0.6%时形成脆性相,降低致密性;钛含量<0.15%时晶粒粗大,缩孔倾向增加。

熔炼质量控制不足:精炼时间<10分钟导致夹渣残留;除气工艺不达标,氢含量密度值>2.5。

模具与冷却系统

模具温度梯度过大:温差>10℃/cm时热应力集中,引发微裂纹。

冷却方式不正确:局部过冷导致热节处补缩不足,形成缩孔。

二、源头防预措施

工艺优化

浇道系统改进:采用阶梯式内浇口,截面积增加20%;设置双集渣滤杂质。

分型面优化:选择铸件大投影面作为分型面,采用曲面过渡减少飞边。

参数控制:浇注温度控制在650-700℃,速度保持30-40m/s,持压时间延长至2s。

材料控制

成分检测:每炉次检测铁、硅、镁含量,确定符合牌号标准。

熔炼工艺:精炼剂用量增至0.8%,喷粉压力0.3MPa,除气时间延长至15分钟。

模具改进

温度控制系统:采用模温机控制模具温度200±10℃,温差梯度<5℃/cm。

冷却结构优化:增加水道密度,均匀冷却,防止局部过热。

三、渗漏修理技术

无损检测定位

渗透检测:使用高好用度渗透剂(好用度>0.1μm),定位表面微裂纹。

X射线探伤:成像分辨率<0.05mm,检测内部气孔、缩孔分布。

四、质量管理体系构建

过程控制

实施SPC(统计过程控制),关键参数CPK≥1.33。

建立模具温度、金属液温度实时监控数据库。

防预性维护

每5000模次进行模具水道清洗,防止水垢堵塞。

每季度检测合金成分,愈新材料数据库。

技术升级路径

引入数字孪生技术,通过CAE模拟预测缺陷,优化工艺参数。

研讨纳米颗粒增强铝基复合材料,提升铸件致密性。

重力浇铸铝件渗漏的防治需构建"防预-检测-修理"闭环体系。通过优化工艺设计、严格材料控制、创新修理技术,结合智能化管理手段,可明显降低渗漏率,提升铸件性。随着铸造技术向化、绿色化方向发展,渗漏问题将得愈系统的解决方案,为装备制造业提供质量不错。