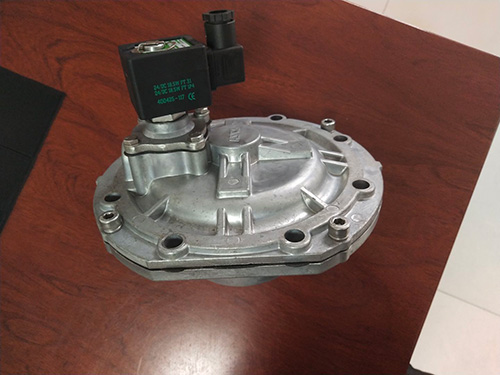

电磁脉冲阀外壳成型的精度确定

电磁脉冲阀外壳作为工业除尘系统的关键执行部件,其成型精度直接影响阀体的密封性能、动作响应速度及整体使用寿命。在铸造、机加工及装配等全流程中,精度确定需兼顾功能需求、工艺可行性及经济性,通过系统化分析实现多维度的准确控制。

一、功能需求驱动的精度设计

电磁脉冲阀外壳的精度设计需以核心功能为出发点。密封界面精度是主要考量因素,外壳与阀盖、膜片的配合面需具备高平面度与表面粗糙度,以防止压缩空气泄漏。若配合面存在微小凹凸,在高压气体作用下易形成局部涡流,加速密封件磨损,导致阀门动作失效。例如,某企业曾因外壳密封面平面度超差,引发除尘系统压力波动,后期通过优化铸造模具型腔精度得以解决。流道尺寸精度同样关键,外壳内部的进气口、排气口及缓冲腔需严格遵循设计流体力学模型,气体流动阻力均匀。若流道截面尺寸偏差过大,会导致阀门开启/关闭时间延长,影响除尘系统的清灰速率。

装配定位精度决定了多部件协同工作的性。外壳上的安装孔位置度需与阀体支架准确匹配,若存在偏移,会引发阀门安装倾斜,导致膜片受力不均,缩短使用寿命。此外,外壳与电磁线圈的同轴度要求高,偏差过大会造成线圈磁路不对称,降低电磁吸力,甚至引发阀门卡滞故障。

二、铸造工艺对精度的约束与支撑

重力浇铸作为电磁脉冲阀外壳的主流成型方式,其工艺特性对精度具有双重影响。模具制造精度是铸造精度的基础,模具型腔的尺寸稳定性、表面光洁度及分型面配合间隙直接影响铸件外形尺寸。守旧木模易因湿度变化产生形变,而金属模虽能提升稳定性,但成本较不错。优化方向是采用树脂模配合数控加工技术,在确定型腔精度的同时降低模具成本。例如,某研讨机构通过引入五轴联动加工中心,将模具型腔的表面粗糙度明显降低,使铸件表面质量得明显改进。

铝液充型控制对内部精度重要,铝液流动速度、温度及压力需与型腔结构准确匹配。在薄壁肋板区域,若铝液流速过快,易形成湍流,导致氧化夹渣;流速过慢则可能引发冷隔缺陷。通过优化内浇口设计,采用渐变截面浇道,可实现铝液平稳充型,减少内部缺陷。此外,模具温度场的均匀性直接影响铸件收缩一致性,在厚壁法兰区域布置加热棒,在薄壁壳体区域设置冷却水道,可构建温度闭环控制系统,将铸件尺寸波动范围明显缩小。

后处理工艺对铸造精度的修正作用不可忽视,铸件脱模后需经过清砂、打磨及热处理等工序。守旧机械打磨易破坏表面光洁度,而采用振动光饰技术,通过微小磨料对铸件表面进行均匀抛光,既能去掉毛刺,又能保持尺寸精度。热处理工艺需根据铸件材质与结构动态调整,例如,对电磁脉冲阀外壳的阀体部位采用分级淬火,可减少热应力导致的变形,提升尺寸稳定性。

三、机加工精度的协同优化

机加工是提升电磁脉冲阀外壳精度的关键环节,需与铸造精度形成互补。加工基准选择直接影响精度传递速率,以外壳端面作为粗基准,可确定后续工序的定位准确性;以安装孔作为精基准,能提升装配面的位置精度。某企业通过引入在线测量系统,在加工过程中实时监测基准面跳动,将加工误差累积明显降低。

刀具路径规划需兼顾速率与精度,在密封面加工中,采用螺旋铣削替代守旧端铣,可减少接刀痕,提升表面质量;在流道加工中,使用球头铣刀配合切削技术,能实现复杂曲面的准确成型。此外,刀具磨损监测重要,通过安装功率传感器或声发射传感器,可实时反馈刀具状态,避免因刀具过度磨损导致尺寸超差。

夹具设计对加工精度具有支撑作用,电磁脉冲阀外壳形状复杂,需设计用夹具实现多点定位与刚性夹紧。例如,采用液压膨胀芯轴固定内孔,可去掉守旧三爪卡盘导致的装夹变形;在薄壁区域布置辅助支撑,能提升加工刚性,减少振动引发的尺寸波动。

四、检测与反馈的精度闭环控制

精度确定需建立全流程检测与反馈机制。在线检测可实时捕捉加工偏差,例如,在铸造工序中,通过激光扫描仪获取铸件三维模型,与理论模型比对分析,可快定位尺寸超差区域;在机加工工序中,采用触觉式测头或激光测距仪,可实现加工尺寸的闭环控制。

离线检测用于后期精度验证,三坐标测量机是核心检测设备,通过构建精度不错测量坐标系,可对外壳的关键尺寸进行全部评估。此外,无损检测技术对内部精度确定重要,X射线探伤可检测铸件内部缩松、气孔等缺陷;声波检测能识别流道壁厚均匀性,气体流动阻力符合设计要求。

反馈修正机制是精度持续提升的关键,将检测数据与工艺参数关联分析,可建立精度预测模型。例如,通过分析铸造温度与铸件收缩率的关系,可动态调整模具尺寸补偿值;通过研讨机加工切削参数与表面粗糙度的映射关系,可优化刀具转速与进给量。某企业通过构建数字化精度管理系统,将外壳的尺寸合格率明显提升,同时缩短了新品制造周期。

电磁脉冲阀外壳的成型精度确定需以功能需求为导向,通过铸造工艺优化、机加工协同、检测反馈闭环控制等手段,实现从毛坯到成品的全流程精度管控。这不仅能为工业除尘系统提供高性执行部件,还能推动铸造行业向精密化、智能化方向转型升级。

下一篇:没有了