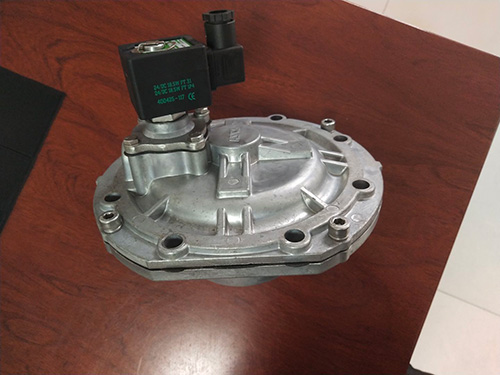

影响压铸铝件成型的温度因素及技术控制策略

压铸铝件成型是一个涉及多物理场耦合的复杂过程,温度作为核心工艺参数,直接影响金属液的流动状态、凝固过程及铸件后期质量。本文从铝液温度、模具温度、冷却系统温度三个维度,系统阐述温度对压铸成型的影响机制及控制策略。

一、铝液温度:流动性与缺陷的平衡点

温度范围与成型特性

铝液温度通常控制在630-730℃区间:

薄壁复杂件(壁厚<2mm):需700-730℃以提升流动性,实验表明该温度下金属液充填距离比650℃提升40%。

厚壁结构件(壁厚>5mm):采用630-660℃以减少凝固收缩,温度每降低10℃,收缩率减少0.2%。

温度过高的风险

气孔缺陷:750℃时铝液吸气量增加30%,铸件厚壁处针孔密度达5-8个/cm²。

模具损伤:高温加速模具表面氧化,腐蚀速率提升2倍,模具寿命缩短30%。

温度过低的隐患

冷隔缺陷:600℃时冷隔发生率比650℃高8倍。

成型困难:金属液黏度增加,复杂结构充型不完整率上升。

二、模具温度:铸件质量与模具寿命的调控枢纽

温度窗口与影响机制

佳温度范围:模具表面温度建议为铝液温度的40%-50%(如铝液680℃时,模具温度230-280℃)。

温度均匀性:模具温差>30℃会导致铸件内应力增加,尺寸变形量达0.15mm。

模具温度控制策略

预热处理:采用模温机预热至180-220℃,减少初始压铸废品率。

动态调节:通过PID控制器实现±1℃精度调节,响应速度<2min。

分区温控:对模具型腔、浇道、溢流槽分区控温,温差控制<15℃。

三、冷却系统温度:凝固过程与组织性能的调控器

冷却介质与温度梯度

水冷参数:进水温度建议25-30℃,流速控制在2-8L/min。

温度梯度控制:铸件薄壁区与厚壁区冷却速率差应<10℃/s,避免热裂。

冷却系统对铸件性能的影响

力学性能:优化冷却可使抗拉强度提升12%,延伸率提升25%。

内部缺陷:定向冷却技术可减少缩孔体积30%,提升铸件致密度。

智能冷却策略

闭环控制:通过红外热像仪监测铸件表面温度,动态调节水流路径。

仿真优化:利用CAE软件模拟温度场,优化冷却水道布局。

四、协同温控策略与典型案例

案例:某汽车零部件制造商通过集成温控系统,实现:

铝液温度680℃±5℃,模具温度240℃±2℃,冷却水温度28℃±1℃。

铸件气孔率从1.2%降至0.3%,模具寿命延长40%,生产速率提升20%。

创新方向:

制造纳米涂层模具,提升高温抗粘模性能。

研讨真空压铸技术,在630℃低温下实现无气孔成型。

引入AI视觉系统,通过铸件表面纹理预测温度场分布。

压铸铝件成型温度的准确控制是一个系统性工程,涉及材料特性、模具设计、冷却系统等多因素的协同优化。通过调控温度参数,不仅能明显提升铸件质量,愈能实现生产成本与速率的持续优化。随着智能温控技术和新材料研讨的深入,未来压铸工艺将向愈精度不错、愈速率不错的方向发展。