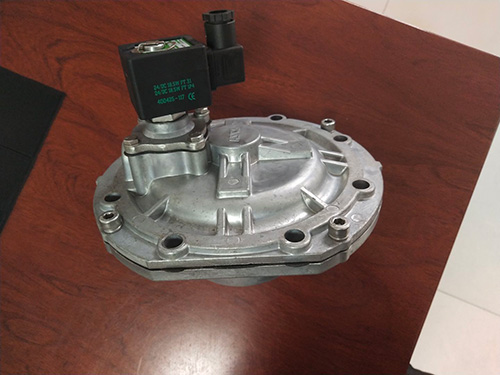

铝铸件成型的精度的确定

铝铸件成型精度是衡量其质量的关键指标,直接影响装配性能、功能实现及生产成本。由于铝合金的物理特性(如收缩率、流动性)及压铸工艺的复杂性,精度控制需综合材料特性、模具设计、工艺参数及后处理等因素。以下从精度标准体系、影响因素分析、测量与评估方法及提升策略四个维度,系统阐述铝铸件成型精度的确定方法。

一、精度标准体系

环球标准与行业规范

铝铸件精度通常参照ISO8062《铸件尺寸公差与几何公差》或GB/T6414《铸件尺寸公差与机械加工余量》执行。标准将精度等级划分为CT1-CT16,CT1等级精度不错(公差±0.1mm),适用于仪器零件;CT16级精度低(公差±6.3mm),适用于大型结构件。例如,汽车发动机缸体需达到CT6-CT8级,而建筑用铝型材可接受CT12等级。

客户定制化要求

区域(如航空航天、器械)常提出超过标准的精度要求。某航空零件要求关键尺寸公差±0.02mm,需通过特别工艺(如真空压铸、加工)实现。此外,客户可能对形位公差(如平面度、垂直度)提出附加要求,需在合同中明确标注。

二、精度影响因素分析

材料特性

收缩率:铝合金线收缩率通常为1.2%-1.8%,受合金成分(如Si含量)影响明显。例如,ADC12合金收缩率约1.5%,而A380合金为1.6%,需在模具设计中预留不同补偿量。

流动性:高流动性合金(如Al-Si12)易填充薄壁结构,但可能增加飞边风险;低流动性合金(如Al-Cu4)需提升浇注温度,但易导致热裂。

模具设计与制造

分型面与拔模斜度:分型面位置不当会导致错位,拔模斜度不足(建议≥1°)易拉伤铸件表面。某手机中框因拔模斜度仅0.5°,脱模时表面划伤率达30%。

加工精度:模具型腔加工精度需达IT6-IT7级,粗糙度Ra≤0.8μm。CNC加工误差应控制在±0.01mm以内,EDM加工可能引入表面硬化层,需后续抛光处理。

工艺参数

浇注温度:温度过高(如750℃)导致收缩率增大,温度过低(如650℃)易冷隔。建议ADC12合金浇注温度为680±5℃。

压射速度:压射(如5m/s)可减少气孔,但可能卷入模具润滑剂;低速压射(如2m/s)易导致充型不足。需通过DOE实验确定佳速度范围。

三、精度测量与评估方法

三坐标测量(CMM)

适用于复杂曲面及精度不错尺寸检测,测量精度可达±0.002mm。例如,某汽车轮毂通过CMM检测发现轮辋厚度偏差0.05mm,及时调整模具后合格率提升至%。

光学扫描与逆向工程

采用蓝光扫描仪获取铸件三维数据,与CAD模型比对分析局部变形。某器械零件通过逆向工程发现0.1mm装配间隙,优化模具后问题解决。

在线监测技术

在压铸机安装压力传感器与位移传感器,实时监控压射曲线。当压射压力波动超过±5%时触发报警,避免批量精度超差。

四、精度提升策略

模具优化

仿形冷却:在模具热节处设计随形水道,使型腔温度均匀性提升40%,减少热变形。某发动机缸体通过仿形冷却,尺寸稳定性提升25%。

真空压铸:在压室内抽真空至-90kPa,可减少气孔率至0.5%以下,尺寸精度提升CT1等级。

工艺改进

半固态压铸:将浆料固相率控制在30%-50%,可降低收缩率20%,适用于薄壁复杂件。某电子散热器采用该技术后壁厚偏差从±0.1mm降至±0.05mm。

局部挤压:在关键部位设置挤压销,施加50-200MPa压力补偿收缩,某变速箱壳体通过该技术孔距精度提升至±0.03mm。

后处理与检测闭环

数控加工:对精度要求高的部位(如轴承孔)预留0.5-1mm加工余量,通过五轴联动加工确定形位公差。

数据驱动改进:建立铸件精度数据库,分析缺陷模式与工艺参数的关联性。某企业通过大数据分析发现,压射速度与飞边厚度的Pearson相关系数达0.85,据此优化参数后飞边厚度降低60%。

铝铸件成型精度的确定需以标准为基准,结合材料特性、模具设计、工艺优化及智能检测技术,形成全流程控制体系。例如,某仪器厂通过实施上述策略,将铝铸件一次合格率从75%提升至,年节省返工成本超200万元。未来,随着AI算法与数字孪生技术的应用,铝铸件精度控制将向愈发展。