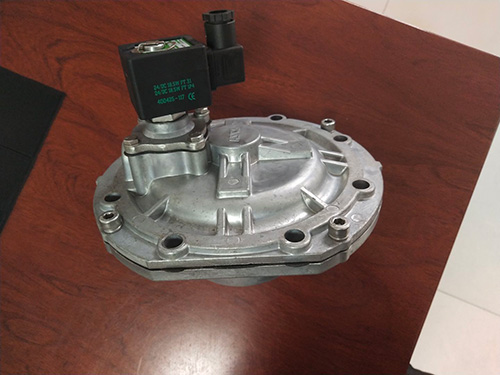

压铸件气孔的形成原因分析

压铸件气孔是铸造过程中常见的缺陷之一,其形成机理复杂,涉及材料特性、工艺参数、模具设计及操作环境等多重因素。气孔的存在会明显降低铸件的力学性能、密封性及不易腐蚀性,甚至导致产品报废。以下从材料、工艺、模具、设备及环境五个维度系统分析气孔的形成原因。

一、材料因素

合金成分与气体溶解度

铝合金(如ADC12、A380)在液态时对氢气的溶解度远高于固态(相差约15-20倍)。若熔炼过程中未充足除气(如未使用氮气精炼或旋转除气装置),熔体中氢含量可达0.2-0.4ml/100g,凝固时析出形成气孔。此外,合金中低熔点元素(如Mg、Zn)易氧化形成夹杂物,阻碍气体排出。

回炉料比例过高

回炉料(如浇口、飞边)使用比例超过30%时,其表面氧化膜及吸附的气体会增加熔体含气量。例如,某企业将回炉料比例从20%提升至40%后,铸件气孔率由3%上升至8%。

变质剂与涂层污染

变质剂(如钛盐)若受潮或添加过量,会引入水分并分解产生氢气。模具涂层(如石墨基脱模剂)若喷涂过厚或未全部干燥,高温下分解产生的气体也会渗入铸件。

二、工艺参数不当

压射速度与压力

慢压射阶段:若速度过低(<0.1m/s),铝液在浇道中易卷入空气;若过高(>0.5m/s),则可能冲击型腔导致涡流,卷入气体。

快压射阶段:压力不足(<60MPa)时,铝液无法全部填充型腔,残留气体形成气孔;压力过高(>120MPa)则可能使模具排气槽堵塞,气体无法排出。

例如,某汽车发动机缸体压铸时,因快压射压力波动导致局部气孔率增加3倍。

模具温度控制

模具温度过低(<180℃)时,铝液遇冷凝固,气体来不及排出;温度过高(>280℃)则可能导致铝液氧化加剧,形成氧化夹杂气孔。例如,某5G通信基站壳体因模具温度波动±15℃,气孔缺陷率上升至5%。

浇注温度与时间

浇注温度过高(>700℃)会增加铝液吸气量,温度过低(<640℃)则流动性变差,易产生冷隔与气孔。此外,压射延迟时间过长(>0.3s)会导致铝液在浇道中预冷,气体滞留。

三、模具设计缺陷

排气系统设计不足

排气槽尺寸:若宽度<1.5mm或<0.3mm,排气能力不足。

排气道堵塞:长期使用后,排气槽可能被铝液或涂层堵塞,需定期清理。

例如,某器械外壳因排气槽堵塞,气孔缺陷率从2%激增至15%。

浇注系统不正确

内浇口截面积过小(如厚度<2mm)会导致铝液紊流,卷入气体;截面积过大则可能造成铝液飞溅,裹挟空气。此外,直浇道与横浇道夹角若小于90°,易形成涡流气孔。

冷却水道布局

冷却水道距型腔过近(<15mm)会导致局部急冷,气体无法排出;过远则冷却不均,引发缩孔。例如,某新能源汽车电池盒因冷却水道设计缺陷,导致局部气孔率超标。

四、设备与操作问题

压铸机性能

压射室密封性:若密封圈磨损,铝液可能泄漏并氧化,产生夹杂气孔。

增压系统响应:增压延迟>0.05s会导致补缩不足,形成缩孔气孔。

熔炼设备

坩埚内壁若存在氧化皮或杂质,熔炼时可能剥落进入铝液,成为气孔形核点。此外,熔炼温度波动>±10℃会影响除气效果。

操作规范性

喷涂工艺:涂层厚度>0.1mm或未全部干燥会导致气体析出。

取件时机:过早开模(铝液未全部凝固)会导致气体回渗。

五、环境因素

湿度影响

环境湿度>70%时,模具表面易凝结水珠,高温下蒸发形成水蒸气气孔。例如,梅雨季节某压铸车间气孔缺陷率上升40%。

粉尘污染

车间粉尘(如石墨粉、铝屑)若进入模具型腔,会阻碍气体排出,形成夹杂气孔。

压铸件气孔的形成是多重因素耦合的结果。例如,某企业通过优化工艺(将压射速度从0.8m/s降至0.6m/s,压力从80MPa提升至100MPa)、改进模具(增加排气槽截面积30%)及控制环境湿度(<60%),使气孔缺陷率从12%降至2%。未来,随着CAE模拟技术(如FLOW-3D)及AI缺陷预测系统的应用,气孔控制将向愈准确、愈速率不错的方向发展。