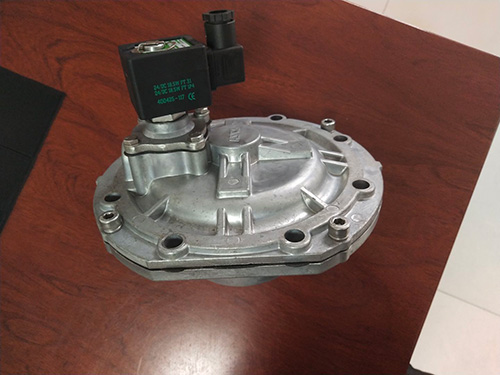

重力浇铸件设计与制造要求

重力浇铸件作为一种常见的金属铸造工艺产品,普遍应用于机械、电子、汽车等多个区域。为铸件质量达到使用要求,其设计与制造过程需严格遵循一系列技术要求。以下从设计原则、模具制造、浇注工艺、后处理及质量控制等方面,详细阐述重力浇铸件的设计与制造要求。

一、设计原则

结构正确性

铸件结构设计应避免厚薄不均、尖锐转角或复杂内腔,以减少铸造应力集中和气孔、缩孔等缺陷的产生。例如,壁厚过渡应采用圆角设计,避免直角过渡引发裂纹。

浇注系统优化

浇注系统需确定铝液平稳填充模具,减少涡流和卷气。顶注式浇注适用于小型铸件,但易产生底部夹杂;底注式浇注适用于中大型铸件,可减少氧化皮生成。浇道设计需结合铸件形状,金属液均匀流动。

排气与补缩设计

设置正确的排气孔和冒口,避免气孔和缩孔缺陷。排气孔截面积应大于小阻流截面积,冒口需根据铸件热节位置和尺寸设计,确定补缩效果。

二、模具制造要求

材料选择

模具材料需具备、不怕热性和抗热疲劳性能。金属型模具常用铸铁或铸钢,适用于大批量生产;砂型模具成本还行,适用于小批量或复杂形状铸件。

尺寸精度与表面质量

模具制造需采用精度不错加工设备,尺寸公差符合设计要求。模具表面需进行抛光或涂覆涂料处理,减少铝液与模具的摩擦,提升铸件表面光洁度。

冷却系统设计

正确设计模具冷却水道,确定铝液均匀冷却,减少铸造变形和尺寸偏差。冷却水道应避开浇注系统和冒口区域,避免影响金属液流动。

三、浇注工艺要求

浇注温度控制

浇注温度过高会导致铝液氧化严重,产生气孔;温度过低则易造成浇不足或冷隔。需根据铝材牌号和铸件结构,准确控制浇注温度范围。

浇注速度调节

浇注速度过快会卷入空气形成气孔,过慢则易产生缩孔。需通过调整浇注系统结构和浇注参数,铝液平稳填充模具。

模具预热与涂料涂覆

模具需预热至温度,减少铝液与模具的温差,避免冷隔。同时,在模具表面涂覆涂料,保护模具并改进铝液流动和冷却条件。

四、后处理要求

清理与去毛刺

铸件冷却后需去掉浇冒口、飞边和毛刺,防止划伤操作人员或影响装配。清理过程中避免使用强酸、强碱,以防止腐蚀铸件表面。

热处理

对需提升力学性能的铸件,进行T6热处理(固溶+时效),去掉内部应力,改进组织结构,提升抗拉强度和延伸率。

表面处理

根据使用环境,对铸件进行喷涂、电镀或阳氧化等表面处理,增强不怕蚀性和装饰性。表面处理前需确定铸件表面清洁无油污。

五、质量控制

外观检查

通过目视或放大镜检查铸件表面是否存在裂纹、冷隔、流痕等缺陷。对关键部件需进行1无损检测(如X射线探伤)。

尺寸检测

使用卡尺、千分尺或三坐标测量仪,检测铸件关键尺寸和形位公差是否符合设计要求。

力学性能测试

对抽样铸件进行拉伸试验、硬度测试等,验证其力学性能是否达标。

重力浇铸件的设计与制造需从结构设计、模具制造、浇注工艺、后处理及质量控制等多维度综合把控。通过优化设计、准确制造、浇注和严格检测,可明显提升铸件质量,达到不同区域的使用需求。企业需结合自身技术水平和市场需求,不断优良工艺流程,提升重力浇铸件的市场竞争力。