铝压铸件使用验收的注意事项

铝压铸件凭借其轻质、高强、生产速率不错等优点,普遍应用于汽车、电子、家电等行业。然而,压铸工艺的复杂性可能导致产品存在内部缺陷、尺寸偏差或表面质量问题。为确定铝压铸件达到使用要求,验收环节需严格把控质量。以下从外观质量、尺寸精度、内部缺陷、力学性能、包装防护及文档资料等方面,详细阐述铝压铸件使用验收的注意事项。

一、外观质量验收

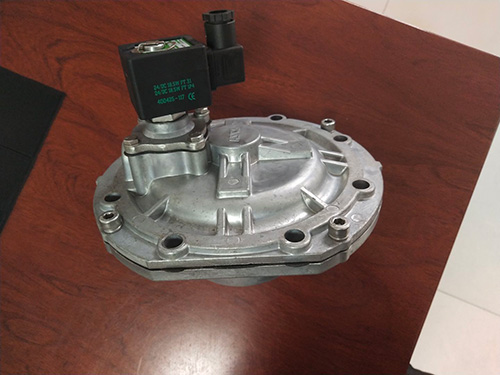

表面缺陷检查

通过目视或放大镜观察压铸件表面,主要检查是否存在冷隔、流痕、裂纹、气泡、缩孔等缺陷。冷隔表现为金属液未全部融合的痕迹,可能降低结构强度;裂纹可能源于铸造应力或冷却不均,需特别关注圆角、厚薄交界处等应力集中区域。气泡和缩孔若暴露在表面,会直接影响密封性和不怕蚀性。

表面粗糙度与光洁度

使用粗糙度仪测量关键表面的粗糙度值,符合设计要求。对于需装配或涂装的表面,粗糙度过高可能导致配合不良或涂层附着力不足。同时,检查表面光洁度是否均匀,是否存在明显的划痕、碰伤或氧化斑点。

涂层与标识验收

若压铸件需进行表面处理(如喷涂、电镀),需检查涂层是否均匀、无流挂、起泡或脱落。标识(如产品编号、批次号)应清晰、长时间,便于追溯与管理。

二、尺寸精度验收

关键尺寸测量

使用卡尺、千分尺、三坐标测量仪等工具,对压铸件的关键尺寸(如孔径、壁厚、装配面平行度)进行准确测量。尺寸偏差可能导致装配困难或影响产品功能,需主要关注公差范围小的部位。

形位公差验证

通过用检具或影像测量仪,验证压铸件的形位公差(如平面度、垂直度、同轴度)。形位偏差可能影响产品的运动精度或密封性,需结合使用场景设定正确的公差标准。

三、内部缺陷检测

无损检测技术应用

采用X射线检测或声波探伤,检查压铸件内部是否存在气孔、缩孔、夹杂等缺陷。气孔可能降低材料致密度,缩孔易导致应力集中,夹杂物可能成为裂纹源。对于关键部件(如发动机缸体、变速箱壳体),需1进行无损检测。

密度测试(可选)

通过排水法或气体置换法测量压铸件的密度,间接评估内部缺陷情况。密度偏低可能反映内部存在大孔隙。

四、力学性能验证

硬度检测

使用布氏硬度计或洛氏硬度计,检测压铸件硬度是否符合材料规范。硬度异常可能反映热处理工艺问题或成分偏差,需结合化学成分分析进一步确认。

拉伸与冲击试验

对抽样压铸件进行拉伸试验,测量抗拉强度、屈服强度及延伸率;进行冲击试验,评估韧性。力学性能不达标可能导致产品在使用中发生断裂或变形。

五、包装与防护验收

包装完整性检查

检查压铸件的包装是否完好,无破损、变形或受潮迹象。包装材料需符合防震、、防锈要求,确定产品在运输和存储过程中不受损伤。

防护措施验证

确认压铸件是否采取了防锈处理(如喷涂防锈油、覆盖纸)或临时性防护涂层。对于部件,需检查是否使用了用工装固定,防止磕碰。

六、文档资料审核

质量证明文件

审核供应商提供的质量证明文件,包括原材料检测报告、压铸工艺参数记录、无损检测报告、力学性能测试数据等。文件需繁多、真实,且与实物批次对应。

图纸与技术协议

核对压铸件是否符合设计图纸和技术协议要求,包括尺寸、公差、表面处理、性能指标等。对于特别要求(如蚀性、密封性),需主要验证。

七、验收流程与问题处理

抽样与全检策略

根据批量大小和质量稳定性,制定正确的抽样方案(如GB/T2828.1标准)。对于关键部件或高风险订单,建议全检或加大抽样比例。

不合格品处理

若发现不合格品,需隔离并标识,分析原因(如工艺缺陷、设备故障、原材料问题)。对于批量性问题,需暂停验收并要求供应商整改,需要时进行现场审核。

铝压铸件的使用验收是确定产品质量的关键环节。通过系统化的外观检查、尺寸检测、内部缺陷筛查、力学性能验证及包装防护验收,可降低不合格品流入生产线的风险。同时,严格的文档审核与问题处理机制,可推动供应商持续改进,提升供应链整体质量水平。企业需结合自身需求与行业标准,制定详细的验收规范,并定期愈新以适应技术进步与市场变化。