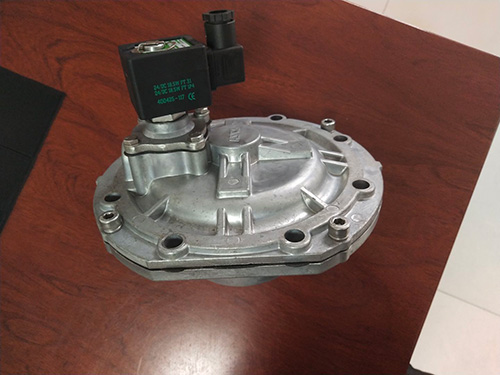

防止电磁脉冲阀体缩孔产生的原因及措施

电磁脉冲阀作为布袋除尘器清灰喷吹系统的关键部件,其阀体质量直接影响设备的性能与寿命。缩孔是阀体铸造过程中常见的缺陷之一,表现为铸件内部或表面出现不规则的孔洞,导致阀体强度降低、密封性变差。以下从铸造工艺、材料选择、模具设计及操作规范等方面分析缩孔产生的原因,并提出相应的防预措施。

一、缩孔产生的原因

凝固收缩未补偿

电磁脉冲阀体通常采用金属铸造工艺,液态金属在凝固过程中会发生体积收缩。若铸造工艺设计不当,如冒口尺寸不足或位置不正确,无法补充凝固收缩产生的体积空缺,易在阀体然后凝固区域形成缩孔。

浇注温度与速度控制不当

浇注温度过高会加剧液态金属的收缩,而温度过低则可能导致金属液流动性变差,无法充足填充型腔。此外,浇注速度过快易使金属液紊流,卷入气体形成气孔,间接影响缩孔的形成。

模具设计缺陷

模具排气系统设计不正确,如排气道堵塞或截面积不足,会导致型腔内气体无法及时排出,金属液填充时因气体受热膨胀而形成呛孔或缩孔。此外,模具壁厚不均匀或存在尖锐转角,易导致局部冷却速度过快,形成热应力集中,加剧缩孔风险。

材料成分与度问题

金属材料中若含有过多杂质或氧化物,熔炼过程中易产生气体,增加缩孔形成的概率。例如,铝液中的氢气主要来源于水分与铝的反应,若精炼工艺不当,氢气无法去掉,冷却时即形成气孔或缩孔。

操作规范与工艺控制不足

铸造过程中,若操作人员未严格按照工艺要求控制温度、压力等参数,或模具预热不充足,均可能导致金属液冷却不均匀,形成缩孔。此外,模具表面清洁度不足或润滑剂使用不当,也可能引入杂质或气体,加剧缩孔问题。

二、防预措施

优化铸造工艺设计

采用定向凝固补缩原则,正确设置冒口与冷铁的位置与尺寸,远离冒口处的金属先凝固,靠近冒口处的金属后凝固,形成通畅的补缩通道。同时,控制浇注温度与速度,避免金属液紊流与卷气。

改进模具设计

优化模具排气系统,增加排气道数量与截面积,确定气体顺畅排出。模具壁厚应均匀,避免尖锐转角,减少热应力集中。此外,模具表面应光滑,避免残留杂质或孔洞,减少气体来源。

严格材料管理与精炼

选用干燥、洁净的金属材料,避免使用含氧化物、杂质多的回收料。熔炼过程中,采用精炼剂或惰性气体除气,减少金属液中气体含量。同时,控制合金成分,降低收缩率。

规范操作与工艺控制

制定详细的铸造工艺规程,明确温度、压力、浇注速度等参数的控制范围。操作人员应严格按照规程操作,模具预热充足、表面清洁。此外,定期检查模具与设备状态,及时替换磨损部件。

增加质量监控与检测

在铸造过程中设置关键工序质量监控点,如浇注前检查型腔清洁度、浇注后检测铸件表面质量等。采用无损检测技术,如声波检测、X射线检测等,及时发现并处理缩孔缺陷。

下一篇:没有了